- Veröffentlicht am 24. Juli 2024

- Zuletzt bearbeitet am 24. Juli 2024

- 14 min

Qualitätsmanagement bei Lebensmitteln

Dieser Artikel beleuchtet die Bedeutung des Qualitätsmanagements in der Lebensmittelindustrie, die Ziele und Vorteile eines Qualitätsmanagementsystems, sowie die rechtlichen Rahmenbedingungen und modernen Technologien, die das Qualitätsmanagement in der Lebensmittelindustrie revolutionieren. Erfahren Sie, wie Unternehmen durch ein strukturiertes QMS ihre Effizienz steigern, die Produktqualität sichern und gleichzeitig gesetzlichen Anforderungen gerecht werden können.

Definition und Bedeutung des Qualitätsmanagements in der Lebensmittelindustrie

Qualitätsmanagement (QM) in der Lebensmittelindustrie bezieht sich auf die Gesamtheit der Maßnahmen und Systeme, die eingeführt werden, um die Qualität der Produkte sicherzustellen und kontinuierlich zu verbessern. Es umfasst alle Prozesse von der Rohstoffbeschaffung über die Produktion bis hin zur Auslieferung des Endprodukts an den Kunden. Ziel des QM ist es, Produkte zu liefern, die den gesetzlichen Anforderungen, den Bedürfnissen der Kunden und den internen Qualitätsstandards des Unternehmens entsprechen.

In der Lebensmittelindustrie spielt das QM eine besonders wichtige Rolle, da die Qualität und Sicherheit der Lebensmittel direkte Auswirkungen auf die Gesundheit der Verbraucher haben. Eine hohe Produktqualität trägt zur Kundenzufriedenheit bei, stärkt das Vertrauen in die Marke und minimiert das Risiko von Produktrückrufen und rechtlichen Konsequenzen aufgrund von Qualitätsmängeln.

Ziele und Vorteile eines effektiven Qualitätsmanagementsystems

Ein effektives Qualitätsmanagementsystem (QMS) verfolgt mehrere wesentliche Ziele:

- Sicherung der Produktqualität: Ein QMS stellt sicher, dass alle Produkte gleichbleibend hohe Qualitätsstandards erfüllen. Dies wird durch klare Spezifikationen, kontinuierliche Überwachung und regelmäßige Prüfungen erreicht.

- Erfüllung gesetzlicher Anforderungen: Lebensmittelunternehmen müssen eine Vielzahl gesetzlicher und regulatorischer Vorgaben einhalten. Ein QMS hilft dabei, diese Anforderungen systematisch und nachweislich zu erfüllen.

- Erhöhung der Effizienz: Durch die Standardisierung von Prozessen und die Einführung von Best Practices können Unternehmen ihre Produktionsprozesse optimieren und somit Kosten senken und Ressourcen effizienter nutzen.

- Kontinuierliche Verbesserung: Ein zentrales Element des QMS ist der kontinuierliche Verbesserungsprozess (KVP). Durch regelmäßige Überprüfung und Anpassung der Prozesse können Unternehmen ihre Leistungen stetig verbessern und auf Veränderungen im Markt oder neue technologische Entwicklungen reagieren.

- Risikominimierung: Ein gut implementiertes QMS hilft dabei, potenzielle Risiken frühzeitig zu erkennen und zu bewerten, sodass präventive Maßnahmen ergriffen werden können, bevor es zu Problemen kommt.

Risiken von ineffektivem Qualitätsmanagement in der Lebensmittelindustrie

Ohne ein effektives Qualitätsmanagementsystem (QMS) in der Lebensmittelindustrie können zahlreiche Risiken auftreten, die die Sicherheit, Qualität und den Ruf von Lebensmitteln und Unternehmen gefährden.

Gesundheitsrisiken für Verbraucher

Ohne strenge Qualitätskontrollen und Hygienemaßnahmen können Lebensmittel mit schädlichen Bakterien, Viren oder Chemikalien kontaminiert werden. Dies kann zu lebensmittelbedingten Krankheiten führen, die in schweren Fällen lebensbedrohlich sein können. Beispiele für solche Kontaminationen sind E. coli, Salmonellen oder Listerien.

Produktionsausfälle und Rückrufe

Ohne regelmäßige Qualitätskontrollen und -sicherungen können fehlerhafte Produkte in den Handel gelangen. Dies führt oft zu teuren Rückrufaktionen, Produktionsstillständen und erhöhten Betriebskosten. Rückrufe schädigen nicht nur finanziell, sondern auch das Vertrauen der Verbraucher in das Unternehmen.

Ineffiziente Produktionsprozesse

Ohne ein strukturiertes QMS können Produktionsprozesse ineffizient und unorganisiert sein. Dies führt zu erhöhten Kosten, Verschwendung von Ressourcen und insgesamt geringerer Produktivität. Ein gut implementiertes QMS hilft, Prozesse zu optimieren und kontinuierliche Verbesserungen zu fördern.

Mangelnde Rückverfolgbarkeit

Ein fehlendes oder unzureichendes QMS erschwert die Rückverfolgbarkeit von Produkten. Dies ist besonders problematisch im Falle eines Produktrückrufs, da es schwierig ist, betroffene Chargen schnell und effizient zu identifizieren und zurückzurufen.

Expertentipp: Nutzung moderner Technologie und Automatisierung

Nutzen Sie die Möglichkeiten moderner Technologien wie Automatisierung und künstliche Intelligenz (KI), um die Überwachung und Steuerung Ihrer Produktionsprozesse zu verbessern. Sensoren, Datenlogger und KI-gestützte Analysesysteme können Echtzeitdaten liefern, die Ihnen helfen, potenzielle Probleme frühzeitig zu erkennen und zu beheben. Dies erhöht nicht nur die Produktqualität, sondern optimiert auch die Produktionsabläufe und reduziert den Ausschuss.

Rechtliche Rahmenbedingungen zur Qualitätssicherung bei Lebensmitteln

Die Qualitätssicherung bei Lebensmitteln ist stark reglementiert, um die Sicherheit und Gesundheit der Verbraucher zu gewährleisten. Hier sind die wesentlichen rechtlichen Rahmenbedingungen, die Unternehmen in der Lebensmittelindustrie beachten müssen:

EU-Verordnungen und Richtlinien

In der Europäischen Union bilden verschiedene Verordnungen und Richtlinien die Grundlage für die Qualitätssicherung von Lebensmitteln. Die wichtigste ist die Verordnung (EG) Nr. 178/2002, auch bekannt als Lebensmittelbasisverordnung. Sie legt die allgemeinen Grundsätze und Anforderungen des Lebensmittelrechts fest, darunter die Rückverfolgbarkeit und das Vorsorgeprinzip.

Eine weitere zentrale Regelung ist die Verordnung (EG) Nr. 852/2004 über Lebensmittelhygiene. Diese schreibt vor, dass Lebensmittelunternehmen ein Gefahrenanalyse- und kritische Kontrollpunkte-System (HACCP - Hazard Analysis and Critical Control Points) implementieren müssen, um potenzielle Gefahren in der Produktion zu identifizieren und zu kontrollieren.

Nationale Vorschriften

Neben den EU-weiten Regelungen haben die einzelnen Mitgliedstaaten eigene nationale Vorschriften. In Deutschland regelt das Lebensmittel- und Futtermittelgesetzbuch (LFGB) die grundlegenden Anforderungen an die Sicherheit und Qualität von Lebensmitteln. Ergänzt wird es durch spezifische Verordnungen wie die Lebensmittelhygieneverordnung (LMHV) und die Lebensmittelinformations-Verordnung (LMIV).

Internationale Standards

Für Unternehmen, die international tätig sind, spielen globale Standards eine wichtige Rolle. Der Codex Alimentarius, eine Sammlung internationaler Lebensmittelstandards, Richtlinien und Verfahrensregeln, bietet eine Basis für die Harmonisierung von Lebensmittelstandards weltweit. Er wird von der Welternährungsorganisation (FAO) und der Weltgesundheitsorganisation (WHO) herausgegeben und umfasst sämtliche Aspekte der Lebensmittelsicherheit und -qualität.

Überwachungsbehörden

Die Einhaltung der rechtlichen Rahmenbedingungen wird durch verschiedene Überwachungsbehörden kontrolliert. Auf EU-Ebene ist die Europäische Behörde für Lebensmittelsicherheit (EFSA) zuständig. In Deutschland überwachen die Lebensmittelüberwachungsbehörden der Bundesländer die Einhaltung der Vorschriften und führen regelmäßige Kontrollen durch.

Konsequenzen bei Nichteinhaltung

Die Missachtung der rechtlichen Vorgaben kann schwerwiegende Konsequenzen haben. Dazu gehören Rückrufe von Produkten, Bußgelder und Strafverfahren. Im schlimmsten Fall können Verstöße zu Betriebsschließungen führen. Daher ist es für Unternehmen essenziell, alle relevanten Vorschriften zu kennen und umzusetzen.

Elemente des Qualitätsmanagementsystems in der Lebensmittelindustrie

Ein Qualitätsmanagementsystem (QMS) in der Lebensmittelindustrie umfasst mehrere miteinander verbundene Komponenten, die zusammenarbeiten, um die Qualität und Sicherheit der Produkte sicherzustellen. Diese Elemente sind so gestaltet, dass sie die spezifischen Anforderungen und Herausforderungen der Lebensmittelproduktion berücksichtigen.

Qualitätspolitik und -ziele: Die Qualitätspolitik ist eine formelle Erklärung des Unternehmens, die seine Verpflichtung zur Qualität und Lebensmittelsicherheit darlegt. Sie dient als Leitlinie für alle Qualitätsaktivitäten und bildet die Grundlage für die Festlegung von Qualitätszielen. Diese Ziele sind spezifische, messbare Ergebnisse, die das Unternehmen in Bezug auf die Produktqualität und -sicherheit erreichen möchte, wie beispielsweise die Reduzierung von Produktionsfehlern oder die Verbesserung der Kundenzufriedenheit.

Qualitätsplanung: Die Qualitätsplanung umfasst die Identifizierung der Qualitätsanforderungen für Produkte und Prozesse sowie die Entwicklung von Plänen, um diese Anforderungen zu erfüllen. Dazu gehören die Festlegung von Produktspezifikationen, die Gestaltung und Optimierung von Produktionsprozessen sowie die Bereitstellung der notwendigen Ressourcen, einschließlich Personal, Ausrüstung und Materialien, um die Qualitätsziele zu erreichen.

Qualitätssicherung (QA): Qualitätssicherung bezieht sich auf die systematischen Aktivitäten, die durchgeführt werden, um sicherzustellen, dass die Qualitätsanforderungen erfüllt werden. In der Lebensmittelindustrie umfasst dies das Hygienemanagement, die Implementierung und Aufrechterhaltung von Hygienestandards in allen Produktionsstufen, die Prozesskontrollen zur Überwachung und Steuerung der Produktionsprozesse sowie das Lieferantenmanagement zur Bewertung und Überwachung von Lieferanten.

Qualitätskontrolle (QC): Qualitätskontrolle ist der operative Teil des Qualitätsmanagements, der sich auf die Prüfung und Inspektion von Produkten und Prozessen konzentriert. In der Lebensmittelindustrie umfasst dies die regelmäßige Entnahme von Proben und Durchführung von Tests, um die Einhaltung der Produktspezifikationen zu überprüfen, visuelle Inspektionen und Überprüfungen der Produktionslinien und Endprodukte sowie die Erfassung und Analyse von Qualitätsdaten.

Kontinuierliche Verbesserungsprozesse (KVP): Kontinuierliche Verbesserung ist ein zentraler Bestandteil eines effektiven QMS. In der Lebensmittelindustrie beinhaltet dies die Sammlung und Analyse von Feedback von Kunden, Mitarbeitern und Lieferanten, um Verbesserungspotenziale zu identifizieren, systematische Ansätze zur Problemlösung und die Einführung neuer Technologien und Verfahren zur Verbesserung der Produktqualität und Effizienz.

Risikomanagement und HACCP: Das Risikomanagement umfasst die Identifizierung, Bewertung und Kontrolle von Risiken, die die Produktqualität und -sicherheit beeinträchtigen könnten. Das HACCP (Hazard Analysis and Critical Control Points) System ist ein präventives System, das sieben Prinzipien umfasst, um potenzielle Gefahren in der Lebensmittelproduktion zu identifizieren und zu kontrollieren: Durchführung einer Gefahrenanalyse, Bestimmung der kritischen Kontrollpunkte (CCPs), Festlegung von Grenzwerten für die CCPs, Überwachung der CCPs, Festlegung von Korrekturmaßnahmen, Überprüfung des Systems und Dokumentation und Aufzeichnungen.

Dokumentation und Aufzeichnungen: Ein effektives QMS erfordert eine umfassende Dokumentation, um die Einhaltung der Qualitätsanforderungen nachzuweisen und kontinuierliche Verbesserungen zu unterstützen. In der Lebensmittelindustrie umfasst dies Verfahrensanweisungen, detaillierte Beschreibungen der Prozesse und Verfahren, die zur Herstellung von Produkten verwendet werden, Qualitätsaufzeichnungen, Dokumentation von Prüfungen, Inspektionen, Korrekturmaßnahmen und anderen Qualitätsaktivitäten sowie Schulungsunterlagen als Nachweise über die Schulung und Qualifikation des Personals.

Schulung und Mitarbeitereinbindung: Die Schulung und Einbindung der Mitarbeiter ist entscheidend für den Erfolg eines QMS in der Lebensmittelindustrie. Dies umfasst regelmäßige Schulungen zu Qualitäts- und Hygienestandards, Prozesskontrollen und HACCP-Prinzipien sowie die Förderung einer Qualitätskultur, in der alle Mitarbeiter Verantwortung für die Produktqualität und -sicherheit übernehmen.

RS Produkte zur Qualitätssicherung in der Lebensmittelindustrie

RS bietet eine breite Palette an Produkten für die Qualitätssicherung in der Lebensmittelindustrie an. Beispielhaft werden hier Thermoelemente, Feuchtigkeitsmesser und Näherungssensoren vorgestellt:

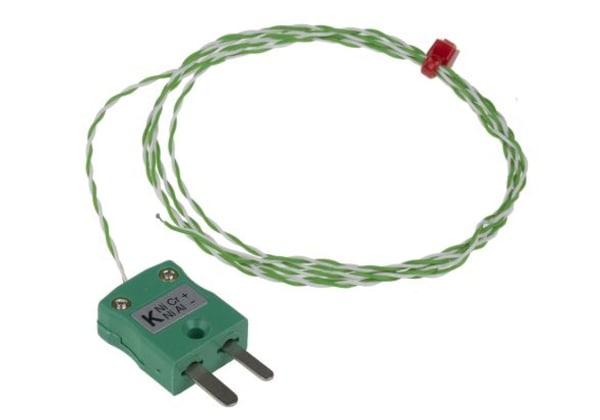

Thermoelemente

Ein Thermoelement ist ein Sensor zur Temperaturmessung, der aus zwei unterschiedlichen Metalldrähten besteht, die eine Spannung erzeugen, wenn sie Temperaturdifferenzen ausgesetzt sind. Diese Spannung kann in Temperatur umgerechnet werden.

Thermoelemente gewährleisten die präzise Überwachung und Einhaltung der richtigen Temperaturen während der Herstellung, Lagerung und des Transports von Lebensmitteln, um deren Qualität und Sicherheit zu gewährleisten. Indem sie sicherstellen, dass kritische Temperaturgrenzen eingehalten werden, tragen sie zur Produktsicherheit bei und verhindern das Wachstum schädlicher Mikroorganismen. Zudem unterstützen Thermoelemente die HACCP-Implementierung durch die Überwachung kritischer Kontrollpunkte. Sie finden vielseitige Anwendungen in Prozessen wie Kochen, Kühlen, Pasteurisieren und Einfrieren und sind beständig gegen raue Umgebungen und Korrosion. Durch die Verbindung mit Datenloggern ermöglichen sie eine kontinuierliche Datenaufzeichnung und -analyse, was eine proaktive Qualitätskontrolle erlaubt. Insgesamt tragen Thermoelemente zur Konsistenz der Produktqualität und zur Effizienz der Produktion bei, indem sie Ausschuss reduzieren und die Wirtschaftlichkeit verbessern.

Feuchtemessgeräte

Feuchtemessgeräte überwachen präzise die Feuchtigkeit während der Herstellung, Lagerung und des Transports von Lebensmitteln, um deren Qualität und Sicherheit zu gewährleisten. Durch die Messung der Feuchtigkeit helfen sie, das Wachstum schädlicher Mikroorganismen zu verhindern, indem sie sicherstellen, dass die Feuchtigkeitsgrenzen eingehalten werden. Feuchtemessgeräte unterstützen die HACCP-Implementierung, indem sie kritische Kontrollpunkte überwachen, die für die Lebensmittelsicherheit entscheidend sind. Diese Geräte sind vielseitig einsetzbar und finden Anwendung in verschiedenen Prozessen wie Trocknen, Lagern und Verarbeiten von Lebensmitteln.

Näherungssensoren

Näherungssensoren gewährleisten die präzise Erkennung von Objekten und Materialien ohne physischen Kontakt, was die Hygiene und Sicherheit in der Produktion verbessert. Eingesetzt werden sie zur Verpackungskontrolle, Füllstandüberwachung, Förderbandüberwachung, Maschinensteuerung und Sicherheitsüberwachung. Dadurch stellen sie sicher, dass Verpackungen korrekt verschlossen sind, die richtigen Mengen verwendet werden, Produktionslinien reibungslos laufen, Maschinen präzise arbeiten und Unfälle vermieden werden. Näherungssensoren tragen zur Konstanz der Produktqualität, Erhöhung der Produktionseffizienz, Reduzierung des Ausschusses und Sicherstellung der Lebensmittelsicherheit bei.

Technologie und Innovation im Qualitätsmanagement der Lebensmittelindustrie

Technologie und Innovation, insbesondere durch den Einsatz von Automatisierung und künstlicher Intelligenz, revolutionieren das Qualitätsmanagement in der Lebensmittelindustrie. Sie bieten signifikante Vorteile in Bezug auf Effizienz, Kostenreduktion, Qualität und Sicherheit. Durch die Integration dieser Technologien können Unternehmen ihre Prozesse optimieren, Risiken minimieren und die Anforderungen der Kunden und Regulierungsbehörden besser erfüllen.

Einsatz moderner Technologien

Technologische Innovationen wie das Internet der Dinge (IoT), Big Data und maschinelles Lernen haben das Potenzial, das QM in der Lebensmittelindustrie zu transformieren. IoT ermöglicht die Vernetzung von Produktionsanlagen und Geräten, was eine Echtzeitüberwachung und -steuerung der Produktionsprozesse ermöglicht. Big Data und Datenanalyse ermöglichen die Sammlung und Auswertung großer Datenmengen, um Trends zu erkennen, Risiken zu bewerten und fundierte Entscheidungen zu treffen.

Vorteile von Automatisierungen

Automatisierung spielt eine zentrale Rolle im modernen QM. Durch die Automatisierung von Prozessen können Unternehmen die Effizienz steigern, menschliche Fehler reduzieren und die Konsistenz der Produktqualität gewährleisten. Automatisierte Systeme können rund um die Uhr arbeiten, was zu einer höheren Produktivität und einer besseren Nutzung der Ressourcen führt. In der Lebensmittelindustrie umfassen automatisierte Anwendungen die Überwachung von Produktionslinien, die Durchführung von Qualitätskontrollen und die Verwaltung von Lagerbeständen.

Künstliche Intelligenz im Qualitätsmanagement

Der Einsatz von KI und Automatisierung im QM bietet zahlreiche Vorteile. Effizienzsteigerung ist einer der bedeutendsten, da automatisierte Systeme und KI-Algorithmen Prozesse beschleunigen und gleichzeitig die Präzision erhöhen. Kostenreduktion ergibt sich durch die Minimierung von Ausschuss und die Vermeidung ungeplanter Stillstände. Verbesserte Qualität wird durch die kontinuierliche Überwachung und Anpassung der Produktionsprozesse erreicht. Erhöhte Sicherheit wird durch die frühzeitige Erkennung von Risiken und die Implementierung präventiver Maßnahmen gewährleistet.

Prozessoptimierung: Mithilfe von KI-Algorithmen lassen sich Produktionsprozesse in Echtzeit überwachen und analysieren, um Optimierungspotenziale zu identifizieren. So können beispielsweise die Einstellungen von Maschinen automatisch angepasst werden, um die Produktqualität zu maximieren und Ausschuss zu minimieren.

Prädiktive Analysen: Durch die Analyse historischer Daten kann KI Vorhersagen treffen, um potenzielle Probleme frühzeitig zu erkennen. Dies ermöglicht präventive Maßnahmen, bevor es zu Qualitätsmängeln oder Produktionsausfällen kommt. Beispielsweise können Vorhersagen über den Wartungsbedarf von Maschinen getroffen werden, um ungeplante Stillstände zu vermeiden.

Qualitätskontrollen: KI-basierte Bildverarbeitungssysteme werden zur Inspektion und Qualitätskontrolle eingesetzt. Diese Systeme erkennen Produktfehler oder Kontaminationen, die für das menschliche Auge schwer zu sehen sind. Zudem können sie Muster in der Produktion identifizieren, die auf zukünftige Probleme hinweisen könnten.

Risikomanagement: Zur Durchführung komplexer Risikoanalysen kann KI verwendet werden. Sie integriert und analysiert Daten aus verschiedenen Quellen, um potenzielle Risiken für die Produktsicherheit zu identifizieren und zu bewerten. Dadurch werden Unternehmen unterstützt, proaktiv Maßnahmen zur Risikominderung zu ergreifen.

Supply-Chain-Management: Die Überwachung und Optimierung der gesamten Lieferkette wird durch KI erheblich verbessert. Beispielsweise kann sie Vorhersagen über die Verfügbarkeit von Rohstoffen treffen, Lieferengpässe vermeiden und die Lagerbestände optimieren. Dies trägt zur Sicherstellung einer kontinuierlichen Produktion und zur Einhaltung der Qualitätsstandards bei.

Neuigkeiten aus unseren 5 passenden Branchenlösungen

Entdecken Sie spannende Neuigkeiten aus den Bereichen Design, Maschinenbau, Instandhaltung, Beschaffung sowie Sicherheit & Schutz

Häufige Fragen

Audits sind systematische Überprüfungen, die sicherstellen, dass alle Qualitätsmanagementprozesse ordnungsgemäß funktionieren und den festgelegten Standards entsprechen. Sie können intern oder extern durchgeführt werden.

Qualitätskontrollen umfassen Probenahmen, physikalische und chemische Analysen, mikrobiologische Tests und sensorische Prüfungen, um sicherzustellen, dass die Produkte den festgelegten Spezifikationen entsprechen.

Automatisierung und KI verbessern die Effizienz und Genauigkeit der Produktionsprozesse, reduzieren menschliche Fehler, ermöglichen prädiktive Analysen und tragen zur kontinuierlichen Überwachung und Verbesserung der Produktqualität bei.

Durch die Implementierung von Systemen, die jeden Schritt der Produktions- und Lieferkette dokumentieren, sodass betroffene Chargen im Falle eines Problems schnell identifiziert und zurückgerufen werden können.